ปัญหาที่เกิดขึ้นกับชิ้นงานฉีดโดยส่วนรวมแล้วจะมาจากการเลือกใช้วัสดุพลาสติกที่มีสารเติมแต่งที่ไม่เหมาะสมหรือเม็ดพลาสติกรีไซเคิล ลักษณะของตัวแม่พิมพ์พลาสติกตลอดจนตำแหน่งและลักษณะของทางน้ำพลาสติก (ทางเข้าและทางวิ่ง) และพารามิเตอร์ที่ใช้ในการฉีด ซึ่งปัญหาที่เกิดขึ้น สามารถพบได้บ่อยที่สุดคือปัญหาเนื่องจากการใช้พารามิเตอร์ไม่ถูกต้องและไม่เหมาะสมกับตัววัสดุพลาสติกและลักษณะแม่พิมพ์พลาสติก

ส่วนวิธีการแก้ปัญหาที่เกิดขึ้น สามารถที่จะหาหนังสือหรือบทความที่แนะนำหรือบอกเอาไว้ว่าปัญหาลักษณะต่างๆ ที่เกิดขึ้นจะแก้ไขโดยวิธีใด เช่น ฉีดชิ้นงานไม่เต็ม เกิดรอยแหว่ง ก็ควรทำการเพิ่มอุณหภูมิของพลาสติกเหลว เพิ่มอุณหภูมิแม่พิมพ์ เพิ่มเนื้อพลาสติก เพิ่มความดันฉีด ซึ่งจากวิธีการแก้ไขดังกล่าวจะมีตัวพารามิเตอร์ต่างๆ อยู่หลายตัว ทำให้ผู้ปฏิบัติงานฉีดเกิดความสับสนได้ เพราะไม่รู้จะทำการแก้ไขโดยใช้พารามิเตอร์ตัวใดก่อน

ด้วยเหตุนี้งานฉีดพลาสติกควรจะต้องศึกษาถึงสาเหตุหลักที่ทำให้เกิดปัญหาหรือข้อบกพร่องนั้นๆ เสียก่อนว่ามาจากสาเหตุอะไรกันแน่ และก็ดูต่อว่าสาเหตุรองที่ทำให้เกิดสาเหตุหลักนั้นมีอะไรบ้าง หลังจากนั้นก็คงต้องมาดูต่ออีกว่าสาเหตุรองตัวไหนที่แก้ไขได้ง่ายและรวดเร็วตลอดจนได้คุณภาพชิ้นงานพลาสติกที่ดีที่สุดหรือประหยัดพลังงานในการทำงานมากที่สุด

ลักษณะของปัญหาที่เกิดขึ้นกับชิ้นงานฉีดพลาสติก

- ชิ้นงานพลาสติกเกิดรอยพ่น

สาเหตุของการเกิดปัญหารอยพ่น

– ทางน้ำพลาสติกเข้าเล็กเกินไป

– ชิ้นงานพลาสติกตรงตำแหน่งเข้าของน้ำพลาสติกหนาหรือกว้างเกินไปเมื่อเทียบกับขนาดของทางน้ำพลาสติกเข้า

– ใช้ความเร็วในจังหวะฉีดสูงเกินไป

– อุณหภูมิแม่พิมพ์พลาสติกต่ำเกินไป

– อุณหภูมิพลาสติกเหลวต่ำเกินไป

วิธีการแก้ปัญหาการเกิดรอยพ่น

– ลดความเร็วจังหวะฉีดลง

– ขยายทางน้ำพลาสติกเข้าให้เหมาะสมกับความหนาและความกว้างของชิ้นงานพลาสติกตรงตำแหน่งฉีด

– เพิ่มอุณหภูมิแม่พิมพ์พลาสติก

– เพิ่มอุณหภูมิพลาสติกเหลว

– แก้ไขชิ้นงานพลาสติกให้มีความหนาลดลง - ชิ้นงานพลาสติกเกิดครีบ

สาเหตุของการเกิดครีบ

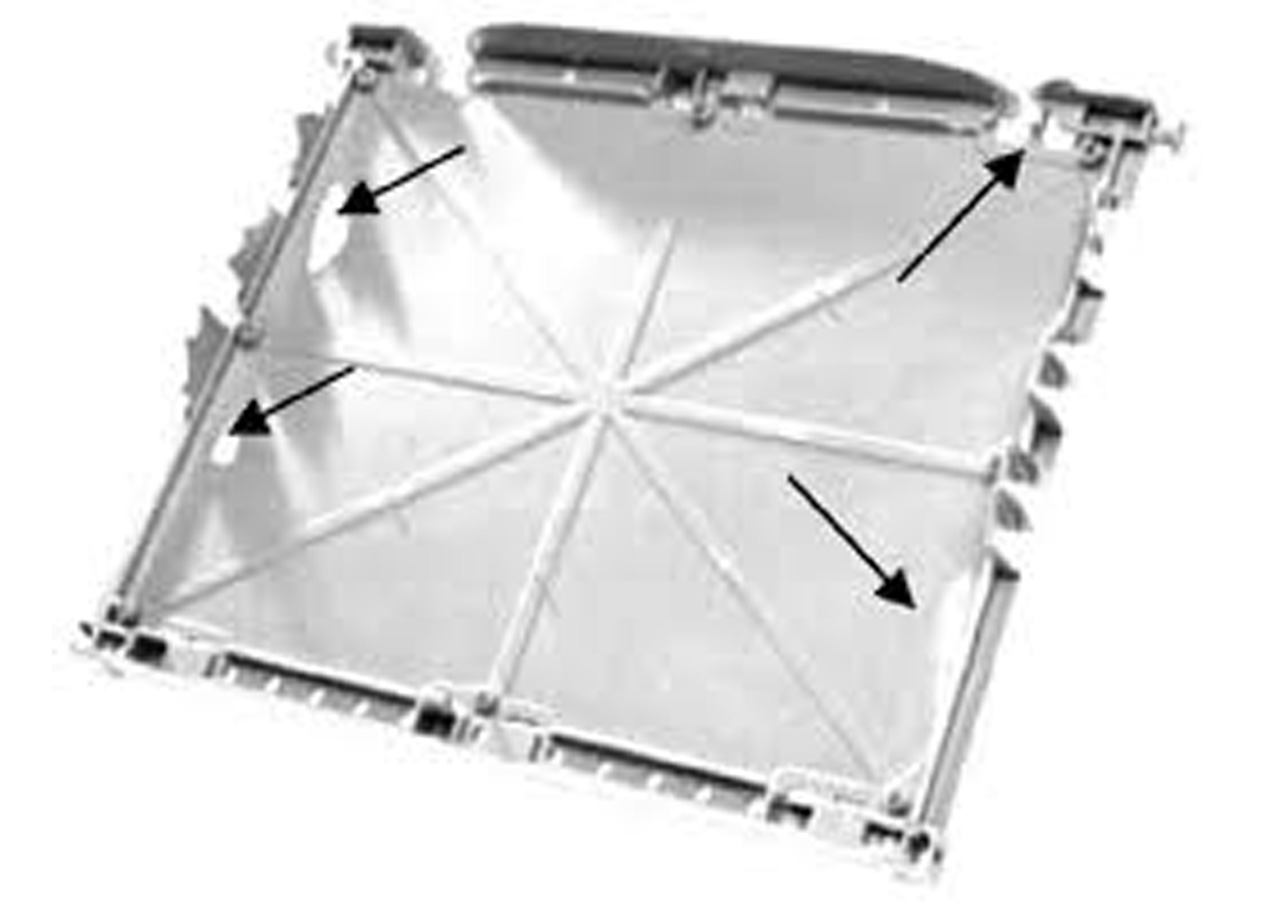

– แม่พิมพ์พลาสติกมีลักษณะไม่ถูกต้อง โดยเฉพาะตามรอยประกบของแม่พิมพ์พลาสติก

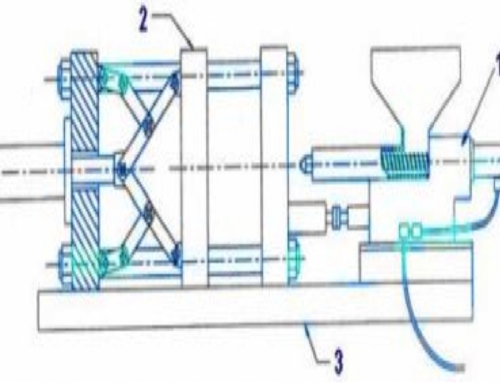

– แรงที่ใช้ในการปิดล็อคแม่พิมพ์พลาสติกอาจจะไม่เพียงพอ

– ความเร็วในการฉีดสูงเกินไป

– ความดันในการฉีดสูงเกินไป

– อุณหภูมิพลาสติกเหลวสูงเกินไป

– อุณหภูมิแม่พิมพ์พลาสติกสูงเกินไป

– เนื้อพลาสติกเหลวที่ใช้อาจจะมากเกินไป

วิธีการแก้ปัญหาการเกิดครีบ

– ตรวจสอบรอยประกบของแม่พิมพ์พลาสติกให้อยู่ในสภาพที่สมบูรณ์ตลอดเวลา

– ตรวจสอบแรงปิดล็อกแม่พิมพ์พลาสติกว่าเพียงพอหรือไม่ โดยดูจากค่าความดันฉีดที่เกิดขึ้นจริงเทียบกับพื้นที่ภาพฉายของชิ้นงานพลาสติก

– ลดความเร็วในการฉีดลง

– ลดความดันฉีดลง

– ลดอุณหภูมิพลาสติกเหลว

– ลดอุณหภูมิแม่พิมพ์พลาสติก

– ลดปริมาณเนื้อพลาสติก - ชิ้นงานพลาสติกเกิดรอยแหว่ง

สาเหตุการเกิดรอยแหว่ง

– ความเร็วในจังหวะฉีดต่ำเกินไปพลาสติกเหลวจึงแทรกตัวเข้าไปไม่ทั่วถึง

– ความดันในการฉีดต่ำเกินไป

– อุณหภูมิของพลาสติกเหลวต่ำเกินไปทำให้พลาสติกเหลวมีความหนืดมาก

– อุณหภูมิของแม่พิมพ์พลาสติกต่ำเกินไปจึงไปทำให้พลาสติกเหลวเย็นตัวส่งผลให้พลาสติกเหลวมีความหนืด

– ปริมาณเนื้อพลาสติกเหลวไม่เพียงพอ

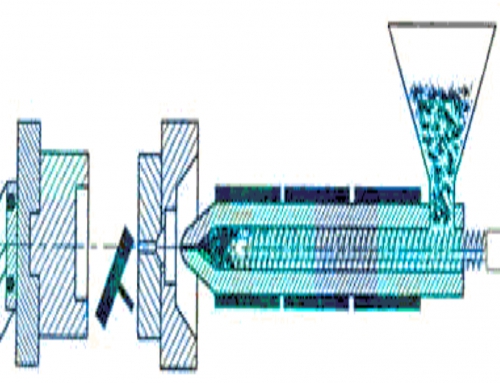

– ระบบทางเข้าและการจ่ายพลาสติกเหลวไม่ดีพอหรืออาจจะเล็กเกินไป

วิธีการแก้ปัญหาการเกิดรอยแหว่ง

– เพิ่มความเร็วในจังหวะฉีด

– เพิ่มความดันในการฉีด

– เพิ่มอุณหภูมิพลาสติกเหลว

– เพิ่มอุณหภูมิแม่พิมพ์พลาสติก

– เพิ่มปริมาณเนื้อพลาสติกเหลวในกระบอกฉีดให้พอเพียง

– ปรับปรุงระบบทางเข้าและการจ่ายพลาสติกเหลวให้โตขึ้น